1. Einleitung

Um die gewünschte Qualität und Sicherheit eines elektronischen Produkts zu erreichen, müssen die qualitäts- und sicherheitsrelevanten Funktionen und Eigenschaften des Produkts und seiner Komponenten während der Produktentwicklung bestimmt und optimiert und während der Produktfertigung erreicht und aufrechterhalten werden. Die Identifikation und Optimierung dieser Produktfunktionen und -eigenschaften geschieht während der Produktentwicklung durch

- Definition von Produktfunktionen und deren messbaren Produktmerkmalen,

- Design-Sicherheitsanalysen, die immer mindestens eine Design-Fehlermöglichkeits- und Einflussanalyse (DFMEA) umfassen,

- Simulationen auf Basis von physikalischen und datengestützten Produktmodellen sowie

- Herstellung und Test von Hardware-Prototypen des Produkts.

Mit Kenntnis der kritischen Produktfunktionen und -eigenschaften erfolgt die Identifikation, Optimierung und Steuerung von Produktionsprozessparametern, die die kritischen Produkteigenschaften beeinflussen, durch

- Prozess-Sicherheitsanalysen des Produktionsprozesses (PFMEA),

- Auswertungen von Produktprüfungen an Prototypen und in der Serienproduktion sowie

- KI-Vorhersagemodelle für die Prozessparameter samt Auslegung der Sollwerte und Spezifikationen.

Die Maßnahmen zur Qualitätssicherung in der Produktion werden als eine Abfolge von Kontrollschritten im Produktionslenkungsplan beschrieben. Die Beschreibung jedes Kontrollschritts umfasst die angewandte Methodik, die verwendeten Geräte und Werkzeuge sowie die Qualitäts- und Akzeptanzkriterien.

Abschnitt 2 beschreibt, wie qualitäts- und sicherheitsbezogene Produkteigenschaften in der Produktentwicklungsphase vorteilhaft identifiziert und optimiert werden. Abschnitt 3 stellt dar, wie sich die Produkteigenschaften und die Prozessparameter in der Produktionsumgebung effizient überwachen, optimieren und steuern lassen. Abschnitt 4 beschreibt, in welcher Form

- die automated conformance GmbH und

- die Contech Software & Engineering GmbH

die beschriebenen Methodiken Ihren Kunden bereitstellen.

2. Wie lassen sich qualitäts- und sicherheitsrelevante Produkteigenschaften und Produktionsprozessparameter identifizieren und optimieren?

Als Anwendungsbeispiel betrachten wir den Antriebsstrangwechselrichter eines Elektrofahrzeugs – ein sicherheitskritisches System im Fahrzeug, dessen Ausfallwahrscheinlichkeit aufgrund von Hardwarefehlern sehr gering sein muss. Zu den berücksichtigten Hardwarefehlern gehören Ausfälle von

- Wechselrichterkomponenten,

- trennbaren Steckverbindern und

- festen Verbindungen wie Laserschweißverbindungen.

Beispielhaft betrachten wir nun etwas genauer die Laserschweißverbindungen der Stromschienen im Leistungsteil des Wechselrichters. Die Ausfallrate dieser Laserschweißverbindungen hängt, neben den Betriebsbedingungen, wesentlich von ausgewählten Eigenschaften der Laserschweißverbindung ab wie beispielsweise der Schweißtiefe und -geometrie. Diese Eigenschaften werden wiederum von ca. 40 Parametern des Laserschweißprozesses beeinflusst. Eine Kombination aus einer DFMEA und einer Analyse von Produktprobenmessungen zeigt, dass die Laserschweißprozessparameter „Spaltmaß in z-Achse“, „lokale Wärmeabfuhr während des Schweißprozesses“, „Leistung und reflektierte Leistung“, „Schweißrichtung“ sowie „Schweißnaht-Querversatz“ aufgrund ihrer Variabilität (und damit hohen „Risikozahl“) die wichtigsten sind. Auf Basis statistischer Versuchsplanungsmodelle werden Messungen an Produktstichproben durchgeführt und optimale Werte der Produktionsparameter durch eine Engineering-KI ermittelt. Anschließend werden diese optimalen Parameterwerte bei der Herstellung weiterer Produktmuster verwendet und validiert.

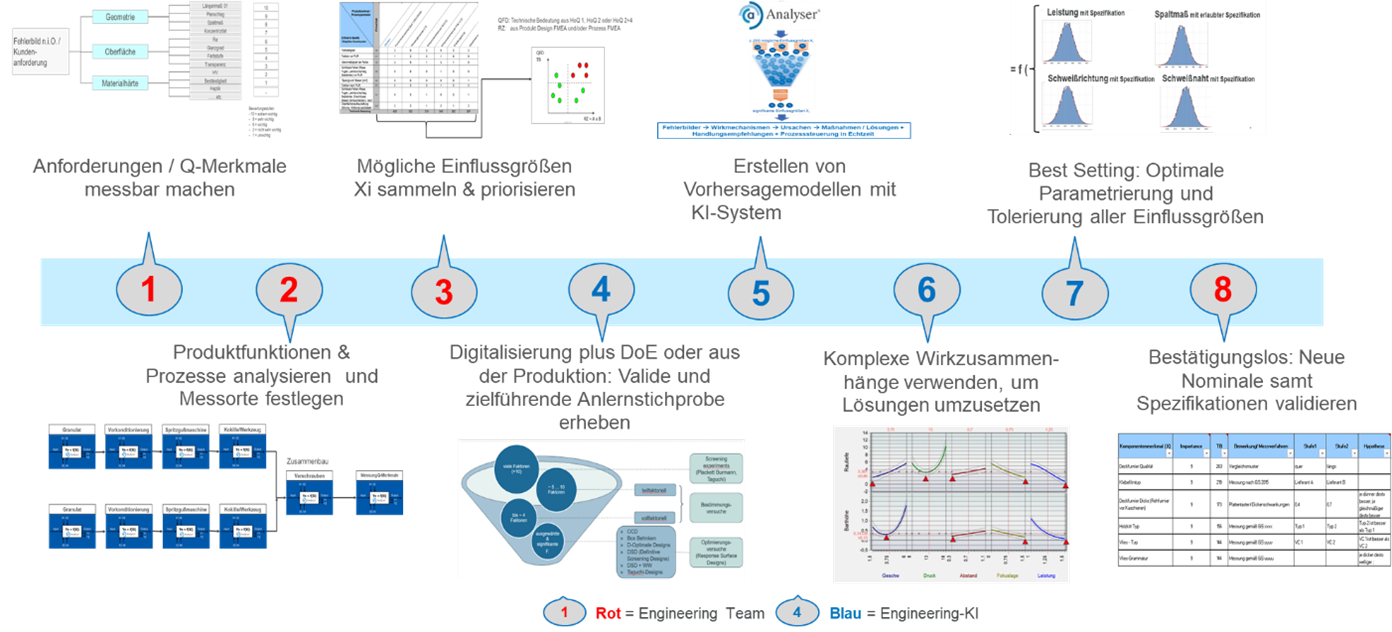

Abb. 1 zeigt den gesamten Prozess mit seinen acht Schritten.

Abb. 1: Achtstufiges Vorgehen zur Identifizierung und Optimierung qualitäts- und sicherheitsrelevanter Produkteigenschaften und Produktionsprozessparameter. © Contech Software & Engineering GmbH, https://www.contech-analyser.de/

3. Wie kann man die Parameter des Produktionsprozesses während der Produktion überwachen und optimieren?

Während des Aufbaus des Serienfertigungsprozesses wird die Überwachung, Steuerung und Regelung der kritischen Produktionsparameter implementiert, um die Qualität und Funktionssicherheit des herzustellenden Produkts zu gewährleisten.

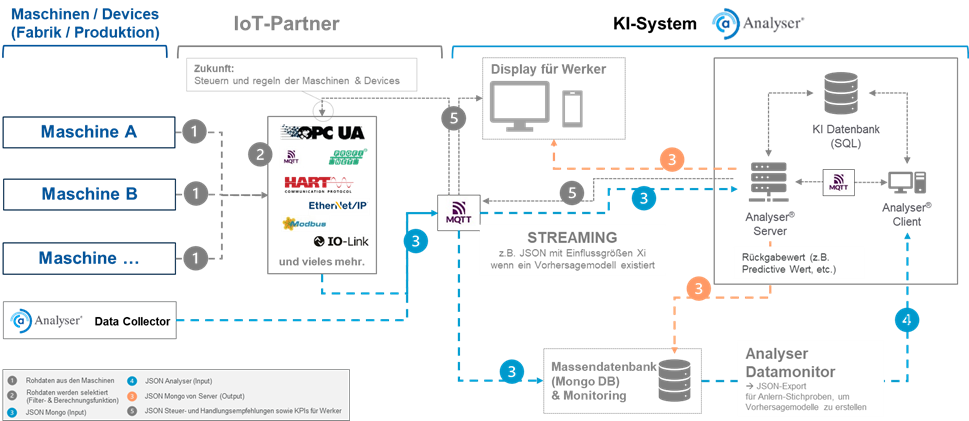

Abb. 2 zeigt den Aufbau und den Prozess der Online-Überwachung, -Steuerung und -Regelung von Produktionsprozessparametern. Dargestellt ist, wie Maschinendaten über die unterschiedlichen Industrie-Standard-Kommunikationsschnittstellen wie OPC UA, Ethernet/IP, Modbus, Profinet etc. ausgelesen, in eine Datenbank übertragen und vom Engineering-KI-System Analyser® der Firma Contech Software & Engineering in Echtzeit analysiert werden. Der Analyser® sagt die Qualität vorher und gibt dem Werker Informationen, Handlungsempfehlungen, Maßnahmen und Lösungen, um nachhaltig auf Qualität zu fertigen. Es kann auch eine Online-Anbindung des Engineering-KI-Systems Analyser® an ausgewählte Maschinen implementiert werden, die kritische Maschinenparameter automatisch – ohne Maschinen-Bediener oder Werker – nachjustiert, s. Abb. 2.

Abb. 2: Online-Überwachung und -Steuerung von Produktionsprozessparametern. © Contech & Engineering GmbH, https://www.contech-analyser.de/

Dem Industrialisierungs-Ingenieur zeigt die Engineering-KI an,

- ob das Vorhersagemodell nach Gegenmessungen noch nachhaltig valide ist oder ob nachgelernt werden muss;

- ob Messfehler bei Qualitätsmerkmalen bzw. Einflussgrößen vorliegen könnten sowie

- ob zeitnah Kalibrierungs- bzw. Messsystemanalysen anstehen.

4. Methodik und Angebot an die Kunden

Für die in den vorangegangenen Abschnitten beschriebenen Produktentwicklungs- und Produktfertigungsschritte bieten die Firmen automated conformance GmbH und Contech Software & Engineering GmbH geeignete Methoden, Ingenieurdienstleistungen und Software an.

Die automated conformance GmbH hat die autoConform®-Methodik und -Software entwickelt und bietet auf dieser Basis Engineering-Dienstleistungen für eine normkonforme und schnelle Durchführung aller Entwicklungsphasen eines sicherheitskritischen Produkts an. Die autoConform®-Methodik und -Software ermöglichen unter anderem die teilautomatisierte Erstellung technischer Design-, Anforderungs- und Testspezifikationen, der System-, Hardware- und Software-Architekturen sowie der normativ geforderten Sicherheits- und Zuverlässigkeitsanalysen des Produktdesigns und des Produktionsprozesses.

Die Contech Software & Engineering GmbH ist eine Engineering-Firma mit eigenem patentierten Engineering-KI-System, das auf Basis kleiner Stichproben für robuste Produkte und stabile Prozesse in der Industrie sorgt. Ein gegebenes Produktdesign sichert Contech ab, indem sie die Produktfunktionalitäten samt Sollwerten und Toleranzen durch physikalische und datengestützte Simulationen, Prototypen-Tests sowie KI-Vorhersagemodelle auslegt. In der Industrialisierungsphase werden mit der Methode Robust Design und der Engineering-KI sämtliche Prozessparameter mit Sollwerten und Spezifikationen ermittelt und in der Serienproduktion in Echtzeit nachhaltig auf Qualität gesteuert und geregelt. Dadurch lassen sich die in Design- und Prozess-FMEAs identifizierten Risiken signifikant reduzieren.

Zusammen bieten die beiden Unternehmen ein umfassendes Angebot an Methoden, Ingenieurdienstleistungen und Software für eine effiziente und qualitativ hochwertige Produktentwicklung und -herstellung an. Das kombinierte Angebot der beiden Firmen ermöglicht

- eine schnelle Markteinführung eines neuen oder modifizierten Produkts

- bei minimalen technischen Risiken,

- reduziertem Energie-, Material- und Ressourcenverbrauch

- zu geringeren Kosten.